Lorsque l’on parle d’efficacité et d’amélioration continue, un nom ressort souvent : le Lean Management Kaizen. Cette approche innovante a révolutionné les méthodes de production et de gestion dans diverses industries à travers le monde. Mais qui est à l’origine du Lean Management ? Comment s’est-il développé au Japon ? Le but de cet article est d’explorer les sources de cette philosophie, son développement à travers l’histoire et de comprendre comment elle a été appliquée chez Toyota.

Les bases du Lean Management : Des racines américaines

Le lean trouve son origine dans les années 50 au Japon, mais ce n’est qu’en 1990 avec la publication du livre « The Machine That Changed the World » que ce terme fut popularisé. Toutefois, certaines idées centrales du lean ont vu le jour bien plus tôt. Certaines bases des concepts sont issus des travaux de chercheurs et d’experts américains tels que Frederick Winslow Taylor et les ingénieurs du mouvement Fordisme mais c’est bien chez Toyota que la culture de l’amélioration continue collaborative et impliquant les salariés va naître et c’est là toute la différence.

F.W. Taylor : L’initiateur de l’organisation scientifique du travail

Frederick Winslow Taylor, ingénieur américain et promoteur de l’Organisation Scientifique du Travail (OST), prône dès 1900 une approche rationalisée et mesurée des opérations industrielles. Son objectif était d’éliminer les gaspillages tout en augmentant la productivité des ouvriers. Il est l’un des premiers à développer une véritable méthode scientifique pour étudier les processus de travail et ainsi réduire les pertes inutiles. En revanche il y a à l’époque une forte distinction entre le cadre qui réfléchit et définit les règles et modes opératoire (gammes), les contremaîtres qui forment et suivent et les ouvriers qui exécutent. On parle de cols blancs et cols bleus à l’époque

Le Fordisme : Avènement d’une production de masse efficace

De son côté, le tout aussi célèbre Henry Ford mettait en place un nouveau modèle de gestion dans ses usines automobiles au début du XXe siècle. Le Fordisme, basé sur des principes de standardisation et de production de masse, permettait d’augmenter la productivité de l’entreprise Ford Motor Company de manière spectaculaire. Cependant, ce système présentait des limites en termes de flexibilité et d’adaptabilité aux différentes demandes du marché. Il ne prenait pas beaucoup en considération la pénibilité des tâches de production que les ouvriers devaient répéter à longueur de journée. Là aussi rappelez vous des temps modernes avec le magnifique Chaplin !

Le rôle clé du Japon dans l’émergence du Lean Management

C’est en réalité au lendemain de la Seconde Guerre mondiale que le véritable précurseur du Lean Management apparaît au Japon. Économiquement affaibli et disposant de ressources très limitées, le pays se voit alors confronté à un besoin urgent d’accroître sa productivité industrielle sans augmenter ses coûts.

Taiichi Ono : Le père fondateur du Lean Management japonais

Le fondateur de Toyota, Sakichi Toyoda, son fils, Kichiro Toyoda, et les ingénieurs Taïchi Ohno et Shigeo Shingeo ont imaginé les concepts de « réduction des gaspillages », de « juste-à-temps » et de « flux tirés » par itération. Cet ensemble de méthodes novatrices ont donc été développés pour améliorer la productivité de l’usine au sortir de la guerre. Leur objectif était de répondre aux besoins immédiats tout en adaptant leur production à la diversité croissante des gammes de véhicules.

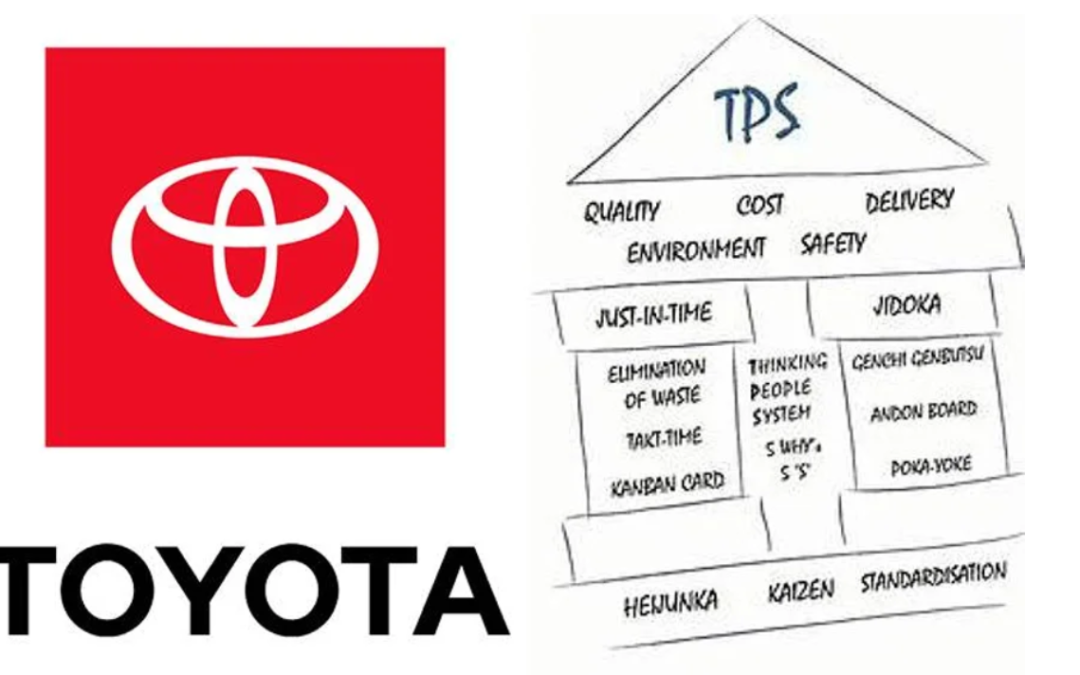

La création du Toyota Production System (TPS) : Le début d’une révolution

L’une des innovations majeures qui émergea chez Toyota fut la mise en place du Toyota Production System (TPS). Ce système de production est désormais considéré comme le berceau du Lean Management. Il repose sur deux principes clés :

- Juste-à-temps (Jǐkĭna Chōki ou JIT, Just-In-Time) : Principe par lequel les pièces nécessaires à la production sont livrées exactement au moment où elles sont requises pour éviter les stocks et les coûts associés et que le flux est tiré par la demande client donc un client payeur en bout de chaîne.

- Jidoka : Arrêt automatique des machines en cas de défaut détecté afin de prévenir la production de produits défectueux et ainsi réduire les gaspillages. Cela permet également de résoudre les problèmes rapidement et de prévenir leur réapparition.

De Toyota au monde entier : L’expansion du Lean Management

Si le Lean Management prend ses racines dans l’industrie automobile japonaise, son champ d’application s’est rapidement étendu jusqu’à toucher une variété de secteurs, allant de la construction à l’informatique en passant par les services publics et la santé.

Les principaux outils du Lean Management

Au fil des années, de nombreux outils ont été développés pour faciliter le déploiement du Lean Management dans des contextes divers et ainsi soutenir son adoption à travers le monde. Parmi les plus connus :

- 5S : Méthode d’organisation du poste de travail et du lieu de production pour optimiser l’environnement de travail et entrainer la réduction des gaspillages.

- Les 7 mudas : gaspillages identifiés comme temps à non-valeur ajoutée pour la production et les opérations

- Kanban : Outil visuel permettant de mieux gérer les flux de production (développé chez Toyota)

- Value Stream Mapping (VSM) : Cartographie des flux de valeur entre chaque maillon de la chaîne logistique et chaque activité du processus de production en vue de minimiser les gaspillages et optimiser la qualité.

- Kaizen : amélioration ciblée et itérative des pratiques et organisation pour gagner du temps et se faciliter la vie

- Standards : mode opératoire très visuel sur lesquels les gestes clés et critiques pour l’obtention de la qualité sont mis en évidence pour diminuer les défauts ou assurer la sécurité

L’utilisation et la propagation de ce type d’outils ont largement contribué à l’essor du Lean Management bien au-delà des frontières japonaises.

En conclusion : Une success story made in Japan

L’émergence du Lean Management est donc intimement liée aux efforts d’innovation émanant du Japon et notamment chez Toyota, où les fondateurs et Ingénieurs célèbres, ont réussi à créer un véritable système de production ultra-performant à partir des contraintes et des opportunités post-Seconde Guerre mondiale et en misant totalement sur leurs main d’œuvre avec des politiques de non licenciement et la volonté de développer des compétences et des personnes avant les produits. Grâce à la mise en place d’outils et de méthodes efficaces, mais surtout par la diffusion des états d’esprit de l’amélioration continue érigés en philosophie suprême, ce système s’est peu à peu étendu au-delà du secteur automobile pour toucher le monde entier et bénéficier à diverses entreprises, sous couvert que ces dernières aient bien compris l’importance des différentes dimensions de la réussite et aient réussi à adopter à leurs contextes et leurs maturités.

Commentaires récents